摘要:為了避免城市生活垃圾焚燒對環(huán)境產(chǎn)生二次污染,必須對垃圾焚燒煙氣進行凈化處理才能排放。分別闡述了煙氣凈化中除酸、塵、NOx、重金屬和二惡英各種技術(shù)組合的優(yōu)缺點。

關鍵詞:垃圾;焚燒;煙氣凈化;

引言:垃圾焚燒發(fā)電廠中煙氣凈化系統(tǒng)的建設是一次性投資和持續(xù)性運行投入均較高的環(huán)保項目,約占整個垃圾發(fā)電廠工程造價的1/3。因此,如何結(jié)合資源條件,科學合理地選擇切合實際的煙氣凈化技術(shù)十分重要。只有選擇合適的煙氣凈化技術(shù),才能用最小的投資達到《生活垃圾焚燒污染控制標準》GB18485-2001中規(guī)定的要求,同時全面達到歐盟EU2000/76/EEC的排放標準。達到保護環(huán)境的目的,從而提高電廠的經(jīng)濟效益和社會效益。

煙氣凈化技術(shù)是按垃圾焚燒過程產(chǎn)生的廢氣中污染物組分、濃度及需要執(zhí)行的排放標準來確定的。通常情況下,煙氣凈化工藝主要針對酸性氣體(HCL、HF、SOx)、顆粒物、重金屬及有機毒物(二噁英與呋喃)等進行控制,其中酸性氣體脫除和顆粒物捕集是工藝設計的關鍵。

垃圾焚燒中產(chǎn)生的酸性氣體有HCL、HF、SOx等,脫除酸性氣體的方法概括起來可分濕法、半干法、干法三種。它們對HCL的去除效率分別為98%、95%、80%,對SOx的去除效率分別為95%、80%~90%、75%,對吸收劑消耗過量系數(shù)為1、1.1~1.2、1.2~1.5。顯然,濕式洗滌法對酸性氣體的去除效果較好。但由于濕式洗滌法存在污水處理問題,其系統(tǒng)的投資費用約為半干法系統(tǒng)的1.8倍,同時其操作和維修費用也相應增加。干式脫酸法設備投資與半干法接近,但對酸性氣體的去除效果較差。 半干法最大的特點是充分利用煙氣中的余熱,使吸收劑中的水分蒸發(fā),凈化反應產(chǎn)物以干態(tài)固體的形式排出,避免了濕法凈化技術(shù)的缺點。其凈化過程是將煙氣從較高溫度降到設定溫度,并噴入堿性吸收劑,使之與煙氣中的酸性氣體反應,且同時得到干燥的鹽類產(chǎn)物,再用除塵器加以回收。將堿性吸收劑與煙氣中的酸性氣體進行充分的傳質(zhì)傳熱,不但提高了效率,同時也可將反應生成物得到干燥,最終得到易處理的干粉狀生成物。

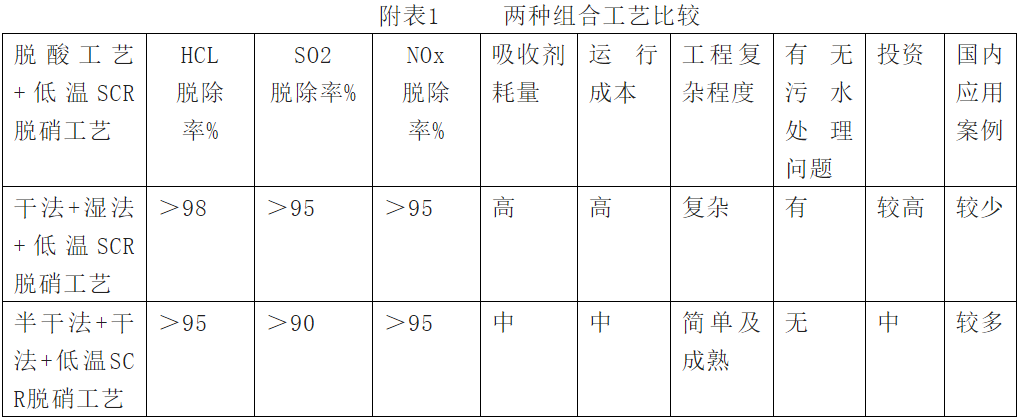

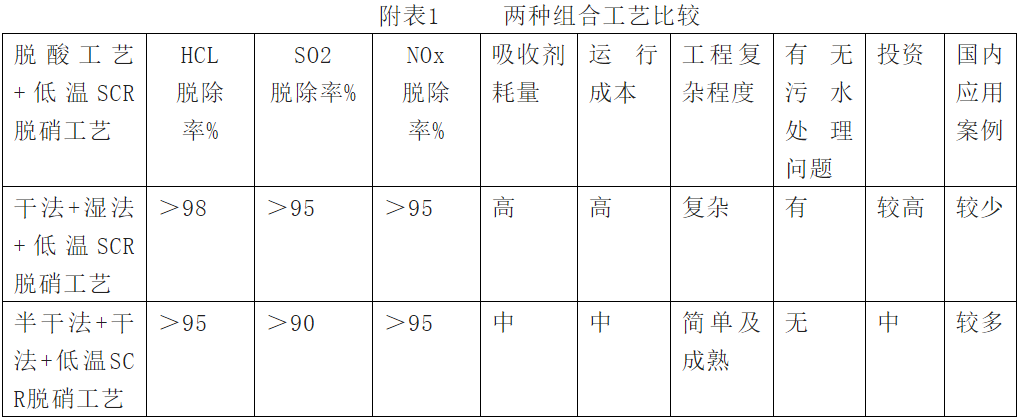

煙氣凈化工藝按照是否有廢水排放分為干法、半干法和濕法三種,每種工藝有其組合形式,也各有優(yōu)缺點。針對某生活垃圾焚燒發(fā)電廠2臺500噸煙氣脫酸工藝方案的選擇,提供三種組合方案提供選擇。

一:干法工藝+濕法工藝+低溫SCR脫硝工藝

1.1組合工藝系統(tǒng)的組成

采用“減溫塔+干粉噴射(活性炭+熟石灰)+袋式除塵器+引風機+GGH+濕法洗滌+SGH+SCR”的組合脫酸工藝路線(不含SNCR系統(tǒng),飛灰穩(wěn)定系統(tǒng),廢水處理系統(tǒng)等設施)。此工藝主要由減溫塔系統(tǒng)、熟石灰噴射系統(tǒng)、活性炭噴射系統(tǒng)、袋式除塵器系統(tǒng)、引風機及煙道系統(tǒng)、濕式洗滌塔、煙氣換熱系統(tǒng)、堿液制備系統(tǒng)、低溫SCR脫硝系統(tǒng),其它輔助系統(tǒng)組成。

干法脫酸可以有兩種方式:一種是干式反應塔,干性藥劑和酸性氣體在反應塔內(nèi)進行反應,然后一部分未反應的藥劑隨氣體進入除塵器內(nèi)與酸進行反應。另一種是在進入除塵器前噴入干性藥劑,藥劑在除塵器內(nèi)和酸性氣體反應。除酸的藥劑大多采用消石灰(Ca(OH)2),讓(Ca(OH)2)微粒表面直接和酸氣接觸,產(chǎn)生化學中和反應,生成無害的中性鹽顆粒,在除塵器里,反應產(chǎn)物連同煙氣中粉塵和未參加反應的吸收劑一起被捕集下來,達到凈化酸性氣體的目的。消石灰吸附HCl等酸性氣體并起中和反應,要有一個合適溫度,約140℃,而從余熱鍋爐出來的煙氣溫度往往高于這個溫度,為增加反應塔的脫酸效率,需通過換熱器或噴水調(diào)整煙氣溫度,一般采用噴水法來實現(xiàn)降溫。

此種工藝的特點是:(1)工藝簡單,不需配置復雜的石灰漿制備和分配系統(tǒng),設備故障率低,維護簡便; (2)藥劑使用量大,運行費用略高;(3)除酸(HCL)效率相對濕式和半干式低些。

濕法脫酸采用洗滌塔形式,煙氣進入洗滌塔后經(jīng)過與堿性溶液充分接觸得到滿意的脫酸效果。洗滌塔設置在除塵器的下游,以防止粒狀污染物阻塞噴嘴而影響其正常操作。同時濕式洗滌塔不能設在袋式除塵器上,因為高濕度之飽和煙氣將造成粒狀物堵塞濾布,氣體無法通過濾布。濕式洗滌塔產(chǎn)生的廢水經(jīng)濃縮后,污泥進入除塵器前設置的干燥塔內(nèi)進行干燥以干態(tài)形式排出。濕式洗滌塔所使用的堿液通常為NaOH,較少使用石灰漿液Ca(OH)2以避免結(jié)垢。

此種方式的特點是:(1)流程復雜,配套設備較多;(2)凈化效率較高,在日本工程應用多年的實踐均可驗證其對HCl脫除效率可超過98%,對SO2亦可超過95%;(3)產(chǎn)生含高濃度無機氯鹽及重金屬的廢水,需經(jīng)處理后才能排放;(4)處理后的廢氣因溫度降低至露點以下,需再加熱,以防止煙囪出口形成白煙現(xiàn)象,造成不良景觀;(5)設備投資高,運行費用也較高。

1.2組合工藝的工業(yè)應用情況

該組合工藝在日本較為普遍,日本大阪8座焚燒廠,東京23座焚燒廠,絕大部分幾乎都采用了這一工藝。該技術(shù)原型為歐洲奧地利能源在斯比特勞焚燒廠與1986年率先使用,后為日本借鑒并廣泛使用,與歐洲這家公司相近的項目為日本大阪舞洲清掃工場。由日本日立公司承接,日本公司的技術(shù)轉(zhuǎn)讓方為vonroll公司,vonroll公司為奧地利能源的子公司。

該工藝在國內(nèi)的應用情況為,某環(huán)境集團的老港,松江,奉賢等項目,上海浦發(fā)集團的上海黎明項目。這些項目均未上SCR,但松江和奉賢項目預留了SCR場地。上述4個濕法項目中,老港和黎明(浦東老港)采用了日立合作的下屬公司的工藝設計,奉賢和松江項目采用了荏原合作的下屬公司的工藝設計。前述4個項目均由日本公司承擔性能擔保,提供濕法洗滌塔的施工設計等全部設計,國內(nèi)機械加工企業(yè)代工,日本企業(yè)監(jiān)造的方式。目前老港項目已經(jīng)投運,但實際運行排放指標與日本企業(yè)相比,有一定差距,導致實際運行效果沒達到濕法的實際效果。

1.3組合工藝的工業(yè)應用效果

由于濕法洗滌工藝,在各類行業(yè)經(jīng)過多年的實踐,其主要問題在于投資、運行及維護費用高,二次污染處理成本高,低溫煙氣對下游設備的腐蝕嚴重等問題。其主要優(yōu)勢在于,脫除酸性物質(zhì)有較好的能力,對粉塵也有進一步脫除的能力,但對微細粉塵脫除效率較低。綜合來說,“干法工藝+濕法工藝+低溫SCR脫硝工藝”是一種效果好,成本高,性價比較高的工藝選擇。

1.4組合工藝簡述

余熱鍋爐省煤器出口出來的溫度約190-220℃的煙氣,從進入減溫塔頂部側(cè)面入口煙道進入減溫塔,工業(yè)用水由噴射泵送到減溫塔頂部的氣-液雙流體型噴嘴后呈霧狀噴入減溫塔,與煙氣均勻接觸汽化吸收煙氣的熱量,從而將煙氣的溫度降低至175℃左右,從減溫塔下部出口煙道排出進入袋式除塵器內(nèi)進行除塵,減溫塔收集的飛灰通過旋轉(zhuǎn)刮板和旋轉(zhuǎn)排灰閥排至減溫塔下面的飛灰輸送機送出。熟石灰噴射系統(tǒng)向減溫塔和袋式除塵器之間的煙道里噴入粉末狀的熟石灰,使煙氣中的酸性氣體如:氯化氫、硫氧化物等有害氣體和初次與熟石灰反應后被吸收去除大部分,降低濕式洗滌塔的處理負荷。活性炭噴射系統(tǒng)向減溫塔和袋式除塵器之間的煙道里噴入粉末狀的活性炭,用于除去煙氣里的重金屬和二噁英等有害物質(zhì)。在袋式除塵器里,未反應的熟石灰和煙氣中的酸性有害氣體進行反應,進一步提高了去除效率。袋式除塵器內(nèi)的煙氣溫度始終保持高溫(150℃以上),所以不會產(chǎn)生因凝結(jié)水而引起腐蝕的問題。

煙氣中的粉塵經(jīng)過布袋過濾和在線空氣吹掃,掉落到袋式除塵器底部的粉塵倉,由旋轉(zhuǎn)排灰閥送至其下面的飛灰輸送機送出。在系統(tǒng)啟動過程中為防止袋式除塵器低溫腐蝕,設置熱風循環(huán)系統(tǒng)對布袋除塵器進行預熱。

經(jīng)過除塵后的約170℃煙氣經(jīng)過引風機增壓后通過GGH煙氣換熱器管程與殼程內(nèi)流動的低溫凈煙氣進行熱交換,將煙氣降至約108℃通過濕式洗滌塔下部煙氣入口進入濕式洗滌塔,煙氣從洗滌塔下部向上依次通過洗滌塔下部的冷卻部和上部的吸收減濕部。冷卻液循環(huán)泵將塔底冷卻液送至冷卻部上方的噴嘴,向下噴入與逆流的煙氣充分接觸,將煙氣溫度從108℃逐漸降低其飽和溫度60~70℃。經(jīng)冷卻部的冷卻和吸收后的煙氣進入洗滌塔上部的吸收減濕部,從減濕水槽來的減濕水由減濕水循環(huán)泵,經(jīng)熱交換器降溫后,輸送至吸收減濕部上方噴嘴向下噴入,均勻地經(jīng)過填料床與煙氣充分接觸,然后再回到減濕水槽形成循環(huán)。在吸收減濕部,煙氣溫度進一步降低,煙氣中含水量也隨之降低。這樣,既防止了煙囪出現(xiàn)冒白煙的狀況,又由于低溫有利于堿液對酸性氣體的吸收,煙氣中的酸性氣體含量將進一步降低。

30%的燒堿原料通過槽車運來注入燒堿儲罐中,經(jīng)燒堿稀釋泵注入燒堿稀釋槽中,加水稀釋成為20%的燒堿溶液。20%的燒堿溶液通過燒堿輸送泵輸送至冷卻液循環(huán)泵入口管道及減濕液循環(huán)循環(huán)泵入口管道中,將冷卻液和減濕液的PH值維持在6左右。煙氣中經(jīng)過前面干法凈化后剩余的部分酸性氣體HCl、SO2等與燒堿溶液進行充分的反應,生成NaCl、NaF、Na2SO3、Na2SO4等鹽類,同時通過洗滌塔洗滌使煙氣中的灰塵含量進一步降低,煙氣得到徹底凈化。凈化后約62℃的煙氣經(jīng)塔頂除霧器去除水霧后通過GGH煙氣換熱器殼程與管程內(nèi)的高溫原煙氣進行熱交換,使溫度升高至約125℃由煙囪排入大氣中。

經(jīng)過GGH煙氣換熱器換熱后的煙氣(125~130℃)進入蒸汽煙氣加熱器(SGH)被低壓蒸汽加熱到170℃后,再進入SCR反應塔。煙氣中的NOX在低溫催化劑的作用下與氨氣反應,凈化后的煙氣經(jīng)煙囪,然后排入大氣。

二:半干法工藝(旋轉(zhuǎn)噴霧脫酸塔)+干法工藝+低溫SCR脫硝工藝

2.1組合工藝的組成

采用“半干法(旋轉(zhuǎn)噴霧脫酸塔)+干法(活性炭+熟石灰)+袋式除塵器+引風機+SGH+SCR”的組合脫酸工藝路線(不含SNCR系統(tǒng),飛灰穩(wěn)定系統(tǒng),廢水處理系統(tǒng)等設施)。此工藝主要由旋轉(zhuǎn)噴霧脫酸塔系統(tǒng)、熟石灰噴射系統(tǒng)、活性炭噴射系統(tǒng)、袋式除塵器系統(tǒng)、引風機及煙道系統(tǒng)、濕式洗滌塔、煙氣換熱系統(tǒng)、堿液制備系統(tǒng)、低溫SCR脫硝系統(tǒng),其它輔助系統(tǒng)組成。

半干法脫酸的吸收劑一般采用氧化鈣(CaO)或氫氧化鈣(Ca(OH)2)為原料,制備成(Ca(OH)2)溶液,在煙氣凈化工藝流程中通常置于除塵設備之前,因為注入石灰漿后在反應塔中形成大量的顆粒物,必須由除塵器收集去除。由噴嘴或旋轉(zhuǎn)噴霧器將Ca(OH)2溶液噴入反應器中,形成粒徑極小的液滴。由于水分的揮發(fā)從而降低廢氣的溫度并提高其濕度,使酸氣與石灰漿反應成為鹽類,掉落至底部。煙氣和石灰漿采用順流或逆流設計,無論反應器采用何種流動方式,其主要目的均為維持煙氣與石灰漿微粒充分反應的接觸時間,以獲得高的除酸效率。半干式反應塔內(nèi)未反應完全的石灰,可隨煙氣進入除塵器,若除塵設備采用袋式除塵器,部分未反應物將附著于濾袋上與通過濾袋的酸氣再次反應,使脫酸效率進一步提高,相應提高了石灰漿的利用率。

此種方式的特點是: (1)半干式反應塔脫酸效率較高對HCl的去除率可超95%,此外,對一般有機污染物及重金屬也具有良好的去除效率,搭配袋式除塵器,則重金屬去除效率可超過99%;(2)不產(chǎn)生廢水排放;(3)流程簡單,投資和運行費用相對較低;(4)石灰漿制備系統(tǒng)較簡單。

2.2組合工藝的工業(yè)應用情況

該組合脫酸工藝在韓國較為普遍,首爾4座焚燒廠,公司領導走訪了2座,江南和麻蒲資。均采用了這一工藝。日本富山縣,意大利,奧地利阿諾西單等新建項目,均未采用濕法洗滌。但這并不代表濕法洗滌工藝會遭到淘汰,而僅僅是處于投資性價比的綜合考慮。

該工藝在國內(nèi)的應用情況為,北京首鋼魯家山、海淀、朝陽等3個項目,南京江南,江北等2個項目。北京3個項目采用了240度段左右的催化劑,目的是為了避開硫酸氫氨等不利影響,但運行能耗較高。而江南江北均采用了170段的殼牌粒子狀催化劑。

2.3組合工藝的工業(yè)運行效果

由于該工藝主要依賴旋轉(zhuǎn)噴霧和干粉噴射作為脫酸的主要手段,從韓國的2個運行工廠來看,HCL與SOX的含量均較低,尤其是SOX在部分時段看到的數(shù)值為0,NOX的排放指標在50mg左右。而從李坑二期采用尼魯霧化器的運行排放指標來看,其HCL與SOX的排放值也非常低,SOX的數(shù)值為0,其排放情況與老港接近,但粉塵排放略微比具有濕法洗滌塔的工藝要略高,但這可以通過增大除塵器過濾面積,提高除塵器制造工藝來實現(xiàn)。而NOx采用SCR工藝,完全可以控制在100mg以下。

2.4組合工藝簡述

垃圾焚燒爐余熱鍋爐出口煙氣(溫度約220℃-240℃),進入半干法(旋轉(zhuǎn)噴霧反應塔)頂部。

頂部通道設有導流板,可使煙氣呈螺旋狀向下運動。旋轉(zhuǎn)霧化器位于噴霧反應器上部,從石灰漿配制系統(tǒng)來的石灰漿進入旋轉(zhuǎn)霧化器,由于霧化器的高速轉(zhuǎn)動, 石灰漿被霧化成微小液滴,該液滴與呈螺旋狀向下運動的煙氣形成逆流,并被巨大的煙氣流裹帶著向下運動,在此過程中,石灰漿與煙氣中的酸性氣體HCl、HF、SO2等發(fā)生反應。在反應過程的第一階段,氣-液接觸發(fā)生中和反應,石灰漿液滴中的水份得到蒸發(fā),同時煙氣得到冷卻;第二階段,氣-固接觸進一步中和并獲得干燥的固態(tài)反應生成物CaCl2、CaF2、CaSO3及CaSO4等。該冷卻過程還使二惡英、呋喃和重金屬產(chǎn)生凝結(jié)。反應生成物落入反應器錐體,一部分反應生成物由錐體底部排出,灰經(jīng)旋轉(zhuǎn)排灰閥并通過反應塔下飛灰輸送機排至飛灰輸送系統(tǒng)之公用刮板輸送機中,另一部分挾帶著飛灰及各種粉塵的煙氣進入袋式除塵器。為防止反應生產(chǎn)成物吸潮沉積,噴霧反應塔錐體設置電伴熱裝置,在系統(tǒng)冷態(tài)啟動及灰斗溫度偏低時加熱保溫。另外,反應塔錐體部分設置振打裝置,且在出灰口裝有出料破碎裝置,可防止大灰塊堵塞出口。

在煙氣進入袋式除塵器以前,進一步直接向煙氣中噴射活性炭粉末和氫氧化鈣粉末。氫氧化鈣粉末與酸性氣體HCl、SOx等的反應效果好,能有效的去除半干法處理后煙氣中剩余的酸性氣體。活性炭粉末能夠吸收煙氣中Hg等重金屬,以及煙氣中二惡英、呋喃等污染物。

煙氣夾帶粉塵進入袋式除塵器,在袋式除塵器中煙氣中的酸性氣體繼續(xù)和氫氧化鈣反應,活性炭繼續(xù)吸附煙氣中的重金屬和二惡英。各種顆粒(包含煙氣中的煙塵,凝結(jié)的重金屬、反應生成物、反應劑以及吸附后的活性炭)附著在除塵器濾袋表面,經(jīng)壓縮空氣反吹排入除塵器灰斗。

除塵后的煙氣(150~155℃)進入蒸汽煙氣加熱器(SGH)被低壓蒸汽加熱到170℃后,再進入SCR反應塔。煙氣中的NOX在低溫催化劑的作用下與氨氣反應,凈化后的煙氣經(jīng)引風機排入煙囪,然后排入大氣。

三:半干法工藝(旋轉(zhuǎn)噴霧脫酸塔)+循環(huán)流化床脫酸工藝+低溫SCR脫硝工藝

該組合工藝與前兩種相比,在干法段采用了物料循環(huán)和流化床塔的工藝,其脫酸效率更高,但會因此犧牲引風機電耗,增加系統(tǒng)阻力約1000pa,在此不作贅述。

四:結(jié)語

綜合上述,建議無論采用何種煙氣凈化工藝,需要根據(jù)項目的投資水平和當?shù)氐呢斦竭M行選擇,不同的國家由于采用的利益分配模式不同,導致其采用不同工藝種類的煙氣凈化工藝的積極性也不同。此外,日本雖然采用全套洗滌工藝,但其建設周期相當長,僅參觀和考察的板橋工廠為例,其已經(jīng)經(jīng)歷了3次重建,工藝也不斷更新,由于其分類回收系統(tǒng)做的較好,所以第一次處理量為900t,第二次為1200t,目前是第三次重建,處理量僅為600t/日。因此,選擇適當?shù)慕?jīng)濟型好的工藝路線才是最佳方案。由于我國源頭分類做的不夠好,垃圾處理量還處于上升階段,因此對工藝的投資以及運行的經(jīng)濟性,并不適合采用投資和運行成本過高的工藝,建議采用經(jīng)濟性較好的工藝。當然,在部分經(jīng)濟較為發(fā)達的地區(qū),可以不考慮性價比,但政府應當加大投入。

但應該說明的是,城市垃圾焚燒在我國的應用時間還很短,無論是理論實踐各方面的工作都還處在一個比較粗淺的階段。所以,還有大量的問題有待于發(fā)現(xiàn)、研究、解決,從而開發(fā)出更適合我國國情的煙氣凈化技術(shù),為防止城市生活垃圾處理中的二次污染做出貢獻。

參考文獻

[1]國家環(huán)境保護總局污染控制司.城市固體廢物管理與處置技術(shù)[M].北京:中國石化出版社,2001:21.

[2]胡德飛,孫云生.垃圾焚燒發(fā)電中煙氣凈化系統(tǒng)的選擇與分析[J].中國電力,2002,35(11):79-82.

[3]施敏芳,邵開忠.垃圾焚燒煙氣凈化和二惡英污染物的控制技術(shù)[J].環(huán)境科學與技術(shù),2006,29(9):78-79.

[4]王金波,江家驊,梁曉菲.生活垃圾焚燒廠煙氣凈化工藝選擇及案例分析[J].環(huán)保科技,2008第三期