2.1 石灰石概況

|

項 目 |

符號 |

單位 |

|

|

二氧化硅 |

SiO2 |

% |

3.23 |

|

三氧化二鋁 |

Al2O3 |

% |

0.40 |

|

三氧化二鐵 |

Fe2O3 |

% |

0.23 |

|

氧化鈣 |

CaO |

% |

50.63 |

|

氧化鎂 |

MgO |

% |

2.43 |

|

氧化鈉 |

Na2O |

% |

0.03 |

|

氧化鉀 |

K2O |

% |

0.20 |

|

二氧化鈦 |

TiO2 |

% |

<0.01 |

|

三氧化硫 |

SO3 |

% |

0.16 |

|

二氧化錳 |

MnO2 |

% |

0.020 |

|

石灰石活性 |

半消溶時間 |

min |

115 |

|

石灰石可磨性系數 |

HGI |

|

73 |

2.2 主要設計參數

原料石灰石顆粒當量直徑≤10mm,含水率≤1.5%。

制粉系統出力:2×10t/h。

成品石灰石粉:325目90%通過(45μm)。

制粉系統按三班制運行,每班運行時間為8 小時(其中原料入庫系統按一班制運行)。

3、 工藝系統介紹

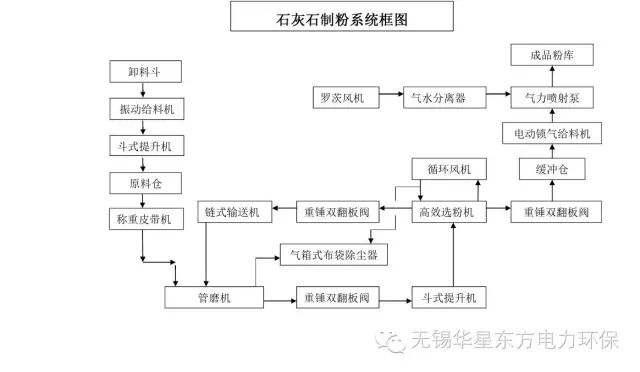

制粉工藝系統按功能劃分為:①原料計量、儲存及入庫系統②粉磨系統③磨尾氣力輸送系統④成品粉庫系統⑤輔助系統。工藝流程框圖及系統圖參見附圖1、附圖2。

3.1 原料計量、儲存及入庫系統

石灰石原料采用公路運輸的方式進廠,為有效計量石灰石原料來量,在廠區西北角通車道上設1臺最大稱重量50t的SCS-50型電子汽車衡。該電子汽車衡可記錄每次稱重的全部結果,包括車號、貨物名稱、運貨單位、駕駛員、毛皮重、凈重等,并可打印多種格式的過磅碼單、具有多種查詢功能。該電子汽車衡同時可用于外運石灰石粉出廠的計量。

新建1座22.5m×12m石灰石堆料棚和1座φ8m的鋼結構錐體石灰石原料儲存庫,設計容積600m--3,可滿足1套系統3.5天的用量。在原料庫北側設有地下卸料斗和提升機間,卸料斗容積12m3。

石灰石原料采用15噸自卸車運輸車進廠,經稱重后卸至地下卸料斗(或干料棚內)。在地下料斗下設1臺出力為40t/h的電磁振動給料機,將石灰石原料均勻、穩定喂入1臺NE50型板鏈斗式提升機,將石灰石原料輸送至原料庫中儲存。

原料庫設2個卸料口,以提高原料庫的有效庫容率,同時為兩條生產線供料;在原料庫各個出料鋼錐斗上,均設有2臺空氣炮,以便當原料發生堵料時通堵。

為解決自卸車卸料時的揚塵和原料庫內進料時置換空氣的揚塵,在原料庫頂設有1臺HMC-112A型脈沖布袋除塵器。

石灰石原料庫設1臺重錘式探測料位計,可隨時掌握庫內石灰石原料的庫存情況。

為便于原料庫頂設備檢修,在庫頂設1臺1噸電動葫蘆。

3.2 粉磨系統

粉磨系統選用2臺φ1.83×7.5m管磨機(電壓10kV,功率250kW),采用圈流系統。管磨機的循環倍率取100~150%,選粉機選用NHX-500型轉子選粉機。

系統從600m3石灰石原料庫底2個卸料口取料,在每個卸料口下設1臺手動棒條閥,石灰石原料經2臺XR125B稱重皮帶機分別均勻、穩定地喂入管磨機內。進入磨機內的石灰石原料經磨機內由研磨體粉碎、研磨后從磨機出料裝置排出,進入1臺NE30型板鏈斗式提升機,將粉磨后的石灰石粉喂入1臺NHX-500型高效選粉機內。選粉機選出的石灰石成品粉從細粉出口排出,選粉機排出的粗粉經1臺重錘式雙翻板閥及1臺FU270型鏈式輸送機返回至磨機進料口,與新加入的原料混合,重新進行粉磨。

磨尾設置1臺STPPC6×32(155m2)氣箱脈沖布袋除塵器,配1臺9-26型抽風機,把磨內含塵的濕熱氣體及時排出,以加強磨內通風,提高研磨效率,同時使粉塵排放達到環保要求。為調節磨內通風量,在除塵器排風管上設有手動調節閥。脈沖布袋除塵器布置在磨機房頂,將其收集的粉塵排入FU270型鏈式輸送機。

選粉系統中的放風排入氣箱脈沖布袋除塵器,經其凈化后排入大氣,以達環保要求。

為便于磨機主軸承的檢修及加裝研磨體,在磨機車間內設2臺5噸電動單梁起重機;在磨機減速機及電動機上方設2臺5噸手拉行車,以方便起吊檢修。

3.3 磨尾氣力輸送系統

選粉機細粉出口設有1臺重錘式雙翻板閥、1個緩沖倉、1臺手動插板門、1臺電動鎖氣機和1臺PSB150型氣力輸送泵,將選粉機選出的石灰石成品粉輸送至粉庫中儲存。采用羅茨風機為輸送泵提供輸送氣源。

3.4 成品粉庫系統

設1座φ10m,容積為1000m3的鋼結構錐體石灰石成品粉庫。為使下料通暢,在每成品粉庫底設有氣化裝置;在庫頂設1臺重錘式連續料位計,可隨時測量粉庫的料位高度,并另設有高、低射頻導納料位計。在成品粉庫底設2臺TSZ-100型汽車裝車機,裝車機收塵風機所排出的泛氣排入成品粉庫,經庫頂的脈沖布袋除塵器凈化后排入大氣,達到環保要求。

3.5 輔助系統

3.5.1 壓縮空氣系統

本工程儀用壓縮空氣總耗氣量約2.98m3/min,系統設2臺SA-22A螺桿式空氣壓縮機(1運1備),并配有相應的空氣凈化設備。

3.5.2 氣化風系統

為防止石灰石粉庫堵塞、結拱,使其排料通暢,粉庫設有氣化裝置,以便通入加熱后的氣化風,使石灰石粉流態化,排料順暢。

系統設3臺JTS-200型羅茨風機(2用1備),同時配套1臺空氣電加熱器,羅茨風機同時作為氣力輸送泵的動力源用。

3.5.3 冷卻水系統

系統設有冷卻水循環系統,主要為磨機、空壓機和羅茨風機提供軸承冷卻用水。

4、 主要技術經濟指標:

|

序號 |

項 目 名 稱 |

單 位 |

數 據 |

|

1 |

入磨石灰石粒度 |

mm |

≤10 |

|

2 |

入磨石灰石含水量 |

|

≤1.5% |

|

3 |

系統出力 |

t/h |

2×10 |

|

4 |

成品粉細度 |

μm |

45 |

|

5 |

總裝機容量 |

kW |

404.29(380V;含備用設備及檢修設備71.87) 2×245(10kV) |

|

6 |

粉磨系統單位制粉功耗(從磨機入口至成品粉出口止的整套粉磨子系統的功耗) |

kW.h/t |

32.67 |

|

7 |

石灰石原料損耗率 |

% |

<0.05 |

|

8 |

研磨體耗量 |

g/t |

100~150 |

|

9 |

水耗 |

t/h |

循環利用 |

|

10 |

襯板壽命 |

年 |

>3 |

|

11 |

大齒圈壽命 |

年 |

10 |

|

12 |

小齒圈壽命 |

年 |

3 |

|

13 |

粉塵排放 |

Mg/m3 |

≤30(排大氣) |

|

Mg/m3 |

≤10(室內) |

||

|

14 |

循環倍率 |

% |

100~150 |

5、 系統運行情況介紹

項目于2006年8月開工建設,2007年8月投產,歷時1年。項目投產后運行至今,已一年有余,成品粉細度完全滿足設計要求,磨機出力略有富裕,各主要設備及技術經濟指標良好,但運行過程中,也暴露出一些問題。

5.1 氣力輸送泵出力略有不足。系統啟動后,開始運行良好,稱重皮帶機顯示給料量約為10t/和,1~2小時候后,選粉機細粉出口緩沖倉開始出現積料現象,4~5小時候積料量逐漸增多,影響系統正常運行,只能通過降低給料量來緩解積料問題。經現場多次調試,采取更換噴嘴等措施,均沒有取得良好效果,最近更換了整個氣力輸送泵,問題得以解決。

5.2 選粉機配套風機振動嚴重。由于石灰石細粉細度很細,容易吸潮且粘度大,而風機葉片采用的是雙葉片結構,運行一段時間后經常在風機葉片的間隙和表面上堆積,造成風機動平衡破壞,嚴重影響安全運行。后通過更換風機,在風機機殼上增加壓縮空氣噴吹系統,有效的解決了這一問題,到目前,風機運行良好。

5.3 磨損問題。設計初期曾擔心粉磨系統及輸送系統的設備和管道磨損,因而,設計中,選粉機、風機、氣力輸送泵和輸送管道等粉塵濃度較高的過流部件均采用了適當的耐磨措施,一年后,拆開觀察未發現明顯磨損跡象。

5.4 磨機的出力。在保證出料細度的前提下,磨機的出力與研磨體的配比有很大的關系,設計初期管磨機生產廠家對1.83×7.5m磨機的保證出力僅為8.5t/h,但經我們多方考察與實驗,認為只要采用合適的研磨體配比,能夠滿足設計要求,我們最終選用了該型號的磨機,取得了良好的效果。系統運行到第11個月時,曾出現磨機出力下降的情況,后經分析是研磨體磨損造成的,經過洗磨,舍棄不合格的研磨體,重新配比,投運后工況良好。

附件一: